Свойства и анализ композитов из стекловолокна

2025-03-30

По сравнению со сталью, композиты, армированные стекловолокном, легче, с плотностью менее 1/3 стали, но с точки зрения прочности, когда напряжение достигает 400 МПа стальной стержень будет иметь напряжение текучести, в то время как прочность на растяжение композитов из стекловолокна может достигать 1000-2500 МПа. по сравнению с традиционными металлическими материалами, композиты из стекловолокна неоднородны и имеют очевидную анизотропную структуру, с более сложным повреждением Механизм более сложный, экспериментальное и теоретическое изучение его при различных типах нагрузок, может иметь полное понимание его механических свойств, особенно применяется в области оборонного оборудования и аэрокосмической и других областях необходимо глубоко изучить его характеристики и механические свойства, с тем, чтобы удовлетворить потребности его использования в окружающей среде.

Механические свойства композитов из стекловолокна с анализом после повреждения представлены ниже, чтобы дать рекомендации по применению этого материала.

(1) Свойства и анализ на растяжение:

Исследования механических свойств композитов на основе эпоксидной смолы, армированных стекловолокном, показывают, что прочность материала на растяжение в параллельном направлении намного больше, чем в перпендикулярном направлении, поэтому в практическом использовании направление стекловолокна должно быть выровнено с направлением растяжения, насколько это возможно, полностью используя его отличные свойства на растяжение, по сравнению со сталью, прочность на растяжение значительно выше, но плотность намного меньше, чем у стали, можно увидеть, что комплексные композиционные материалы на основе стекловолокна Механические свойства высоки.

Таблица 1 Сравнение свойств эпоксидной смолы, армированной стекловолокном, и Q235

| Параметр | Предел текучести / МПа | Модуль упругости / ГПа | Коэффициент Пуассона | Плотность / (г/см³) |

| По направлению волокон | 452 | 72 | 0.294 | 2.0 |

| Перпендикулярно волокнам | 37.8 | 10 | 0.093 | 2.0 |

| Сталь Q235 | 235 | 208 | 0.300 | 7.8 |

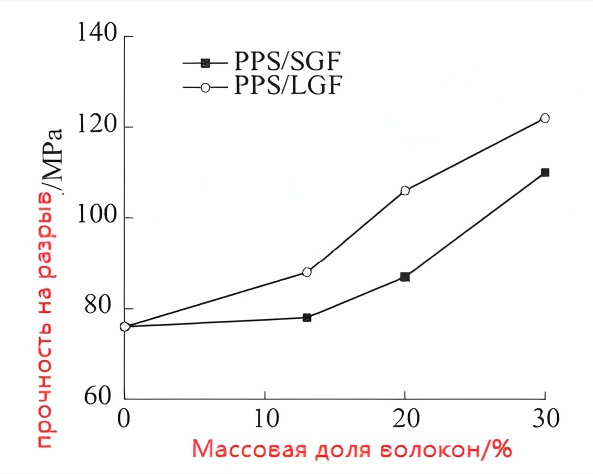

Некоторые исследования показывают, что прочность на растяжение термопластичных композитов постепенно увеличивается при увеличении количества стекловолокна в композите. Основная причина этого заключается в том, что при увеличении содержания стекловолокна в композите появляется больше стекловолокна, способного противостоять внешнему усилию, и в то же время увеличение количества стекловолокна способствует созданию каркаса, армированного стекловолокном, так как матрица смолы между стекловолокнами становится тоньше, поэтому увеличение содержания стекловолокна способствует передаче напряжения от смолы к стекловолокну при приложении нагрузки. Таким образом, увеличение содержания стекловолокна позволяет композитному материалу передавать большее напряжение от смолы к стекловолокну под действием нагрузки, что эффективно улучшает его свойства при растяжении. На рис. 1 также показано, что свойства при растяжении композитов из длинных стекловолокон лучше, чем из коротких стекловолокон при одинаковом содержании волокон.

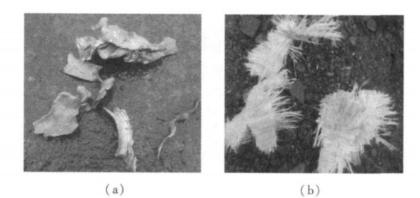

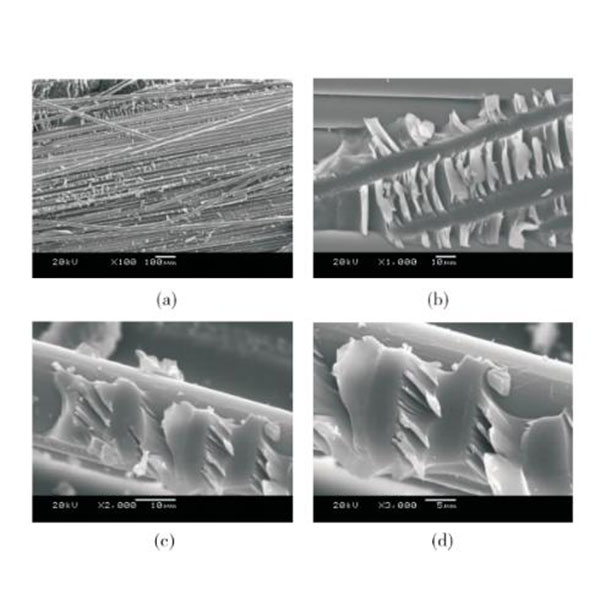

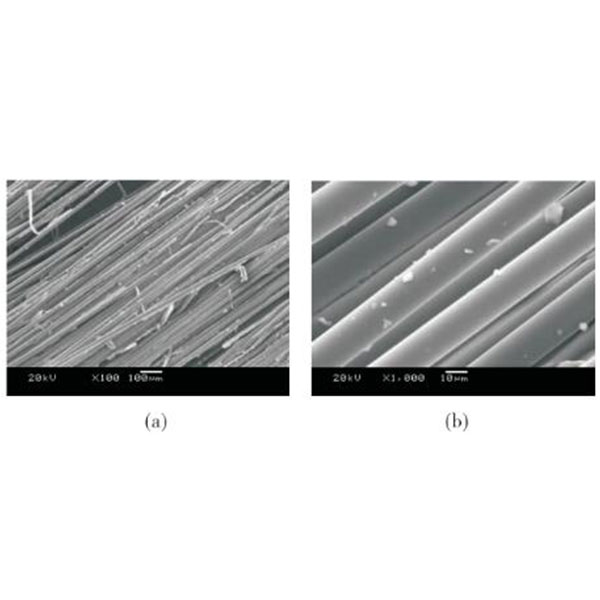

Исследование испытания на растяжение стекловолоконных ненасыщенных полиэфирных композитов показало, что на основании изображения участка растяжения, полученного с помощью сканирующего электронного микроскопа, было обнаружено, что разрушение композитов, армированных стекловолокном, является комбинированным повреждением волокна и смоляной матрицы, а разрушение проявляется в большом количестве стеклянных волокон, выдернутых из смоляной матрицы на участке растяжения, при этом поверхность стеклянных волокон, выдернутых из смоляной матрицы, является гладкой и чистой, а обломки смолы, связанные на поверхности стеклянных волокон, показывают очень мало хрупкого разрушения.

Поверхность стекловолокна, вытащенного из матрицы смолы, гладкая и чистая, а фрагменты смолы, связанные на поверхности стекловолокна, очень немногочисленны, что свидетельствует о хрупком разрушении. Благодаря улучшению интерфейса связи между стекловолокном и смолой и повышению способности к встраиванию, можно увидеть, что большинство стекловолокон, связанных на участке растяжения, имеют больше фрагментов матричной смолы, а при дальнейшем увеличении наблюдения обнаруживается, что большое количество матричной смолы связано на поверхности стекловолокна, которое уже было вытащено, и оно представляет собой подобное расположение гребней, а разрушение свидетельствует о вязком разрушении, что позволяет получить более превосходные механические свойства.

(2) Свойства и анализ изгиба:

Испытание на усталость при трехточечном изгибе было проведено на однонаправленной пластине и литейном корпусе из эпоксидных композитов, армированных стекловолокном, и показало, что жесткость при изгибе обоих композитов уменьшается с увеличением числа времен усталости, но жесткость при изгибе однонаправленной пластины, армированной стекловолокном, намного выше, чем у литейного корпуса, и жесткость при изгибе уменьшается медленнее, а время появления трещин выше, что указывает на усиление влияния стекловолокна на характеристики изгиба матрицы.

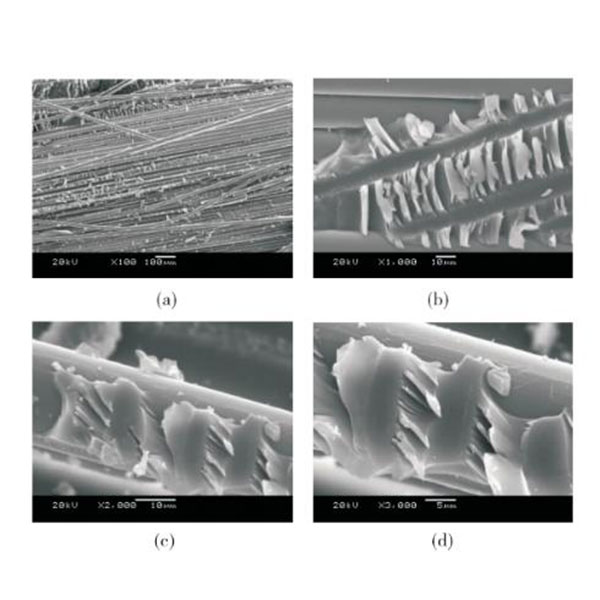

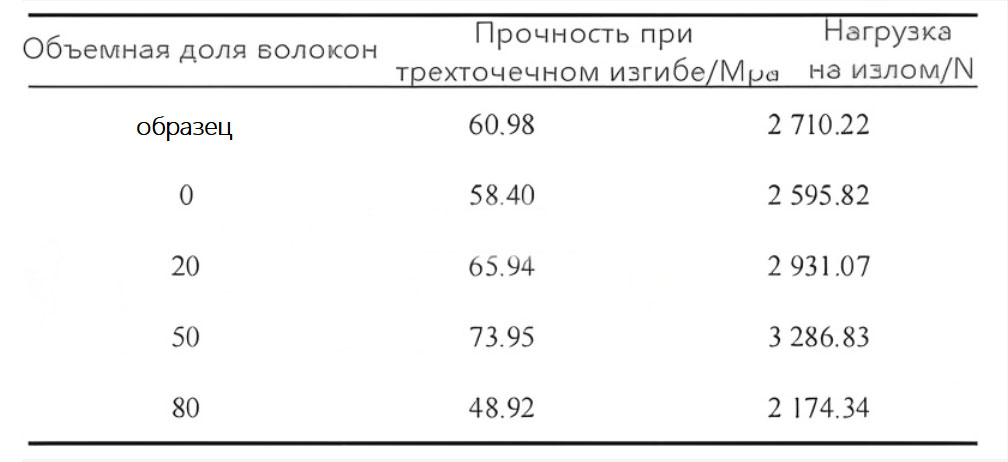

С введением стекловолокна и постепенным увеличением его объемной доли прочность композитов на изгиб соответственно возрастала, причем прочность на изгиб была максимальной при объемной доле волокон 50%, что на 21,3% превышало прочность исходных образцов, тогда как прочность композитов на изгиб значительно снижалась при объемной доле волокон 80%, что было ниже, чем у образцов без волокон.Обычно считается, что низкая прочность материалов может быть обусловлена Из-за внутренних микротрещин и пустот, блокирующих эффективную передачу нагрузки через матрицу на волокна, микротрещины быстро расширяются и образуют разломы под действием внешних сил, что в конечном итоге приводит к повреждению. Межфазное соединение этого стекловолокнистого композита в основном зависит от вязкого течения стекловолокнистой матрицы при высоких температурах для обмотки волокон, а избыточное количество стекловолокна сильно препятствует вязкому течению матрицы, что оказывает определенное разрушительное воздействие на непрерывность межфазного соединения.

(3) Устойчивость к проникновению:

Использование высокопрочных композитов, армированных стекловолокном, для лицевой и тыльной пластины реактивной брони имеет лучшие противоинвазионные характеристики по сравнению с традиционной легированной сталью, см. табл. 3 и табл. 4, как видно на рис. 4, по сравнению со стекловолоконными композитами из легированной стали в качестве лицевой и тыльной пластины реактивной брони взрывного действия, остаточные осколки стекловолоконных композитов, как на рис. 4(b), меньше и не обладают убойной силой после эффекта детонации, и это может частично устранить вторичный поражающий эффект реактивной брони.

Таблица 3 Защитные свойства композитов с матрицей из армированных волокнами смол против бронебойных снарядов

| План | Номер | Ситуация повреждений на поверхности обратной плиты | Средняя глубина проникновения/мм |

| A | A - 1 | Пробой размером 20 мм×27 мм с глубиной 90 мм | 88 |

| A | A - 2 | Пробой размером 45 мм×20 мм с глубиной 88 мм | 88 |

| A | A - 3 | Пробой размером 40 мм×22 мм с глубиной 85 мм | 88 |

| B | B - 1 | Пробой диаметром Ø8 мм и глубиной 28 мм | 24 |

| B | B - 2 | Пробой диаметром Ø5 мм, длиной 30 мм и глубиной 23 мм | 24 |

| B | B - 3 | Пробой диаметром Ø10 мм и глубиной 22 мм | 24 |

| C | C - 1 | Пробой диаметром Ø9 мм и глубиной 28 мм | 35 |

| C | C - 2 | Пробой диаметром Ø6 мм и глубиной 35 мм | 35 |

| C | C - 3 | Пробой диаметром Ø8 мм и глубиной 42 мм | 35 |

| D | D - 1 | Пробой размером 40 мм×30 мм с глубиной 20 мм | 25 |

| D | D - 2 | Пробой диаметром Ø9 мм и глубиной 26 мм | 25 |

| D | D - 3 | Пробой диаметром Ø8 мм и глубиной 30 мм | 25 |

Таблица 4 Защитные свойства легированных сталей от бронебойных снарядов

| План | Номер | Ситуация повреждений на поверхности обратной плиты | Средняя глубина проникновения/мм |

| E | E - 1 | Пробой размером 53 мм×21 мм с глубиной 88 мм | 89 |

| E | E - 2 | Пробой размером 35 мм×22 мм с глубиной 97 мм | 89 |

| E | E - 3 | Пробой размером 55 мм×22 мм с глубиной 81 мм | 89 |